绝缘材料的品质直接决定下游电气设备、新能源汽车等产品的运行安全,生产厂作为品质源头,其全流程管控能力是保障材料性能稳定的关键。劣质绝缘材料易引发设备短路、老化加速等隐患,因此厘清生产厂品质把控的核心环节,对选择可靠供应商、筑牢下游产品安全防线具有重要意义。

原料品质是绝缘材料性能的基础,生产厂需建立严格的原料准入机制。首先要对供应商进行资质审核,筛选具备稳定供货能力与品质保障体系的合作方;其次要对每批次原料进行性能抽检,覆盖纯度、成分、基础电气性能等核心指标,不符合标准的原料严禁入库。

针对不同类型绝缘材料,原料抽检的侧重点需有所区分。薄膜类原料需关注均匀度与杂质含量,避免后续成型过程中出现厚薄不均、针孔等缺陷;树脂类原料需把控聚合度与固化特性,防止影响成品的耐温、耐腐性能。原料准入环节的严格把控,能从源头减少后续生产的品质波动。

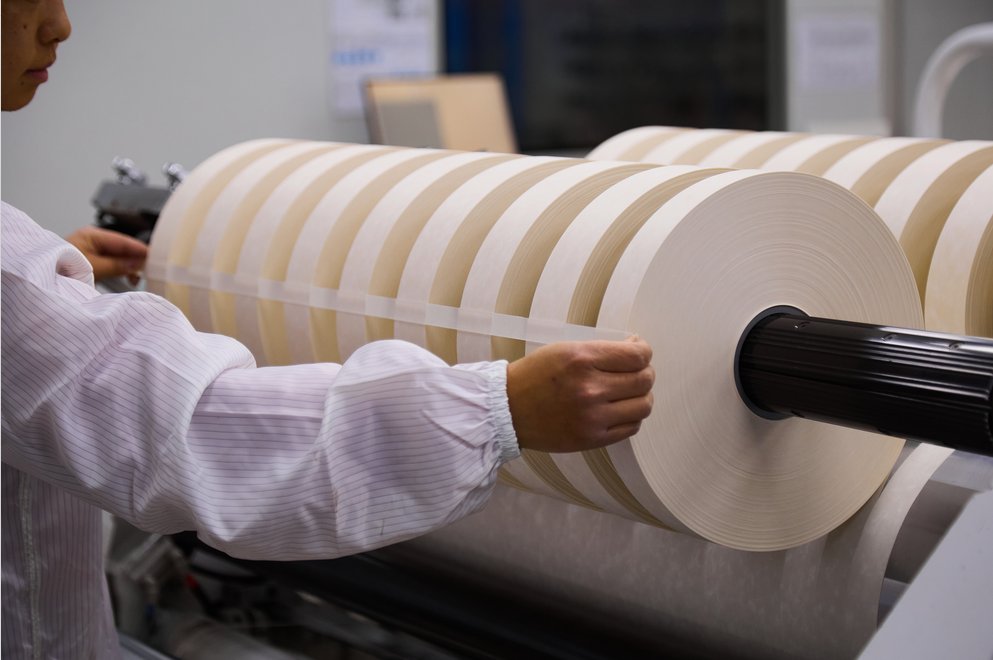

生产过程是将原料转化为成品的核心阶段,工艺参数的稳定性直接影响材料性能。生产厂需根据不同绝缘材料的特性,制定专属生产工艺方案。以薄膜类产品为例,流延、拉伸、定型等工序的温度、速度需精准调控,温度过高易导致材料老化脆化,速度不均则会引发薄膜应力分布失衡。

同时,生产环境的管控也不容忽视。洁净车间需控制粉尘、湿度等指标,粉尘附着会破坏绝缘材料的表面致密性,湿度超标则会影响部分材料的电气性能。生产过程中需安排专人巡检,及时发现工艺参数偏差并调整,确保每一批次产品的性能一致性。

成品检测是杜绝不合格品流入市场的关键环节,生产厂需构建多维度检测体系。检测内容需覆盖外观、尺寸、电气性能、机械性能、耐环境性能等多个方面。外观检测排查表面划痕、气泡、褶皱等缺陷;尺寸检测保障材料与下游设备的适配性;电气性能检测验证绝缘强度是否达标;耐环境性能检测模拟高温、潮湿等工况,确保材料在实际应用中性能稳定。

检测不合格的产品需进行隔离处理,分析问题根源并反馈至前道工序,优化原料或工艺参数,形成 “检测 - 反馈 - 优化” 的闭环管理,持续提升产品品质。

绝缘材料的品质稳定性不仅取决于生产环节,仓储物流环节的管控同样重要。生产厂需根据材料特性规划仓储条件,部分材料需在恒温恒湿环境下存放,避免受潮、暴晒导致性能衰减;材料堆放需规范,防止重压导致变形。

物流环节需选择具备专业防护能力的合作方,运输过程中做好防潮、防划伤包装,避免材料在运输途中受损,确保交付至客户手中的产品保持最佳性能状态。

瑞安绝缘专注绝缘材料行业 40 年,构建起覆盖 “原料 - 生产 - 检测 - 仓储” 全流程的品质管控体系。技术团队深耕各类绝缘材料的生产工艺,针对不同产品特性制定精细化管控方案,从原料准入的严格抽检,到生产过程的参数精准调控,再到成品的多维度检测,每一个环节都凝聚着专业积淀。

针对客户的定制化需求,瑞安绝缘可联动生产、检测环节,快速调整工艺方案,提供符合工况需求的绝缘材料;同时配备专业技术团队,为客户提供从选型到应用的全流程指导。40 年的品质坚守,让瑞安绝缘成为众多电气设备制造商、新能源车企的稳定合作伙伴,以可靠的产品品质助力下游行业高质量发展。