随着电气设备向高功率、小型化发展,内部元器件密度不断提升,运行时产生的热量难以快速散出,易导致温度积聚;同时,设备不同部件间需可靠绝缘,防止电流击穿引发故障。部分绝缘材料多存在导热性能不足的问题,无法兼顾散热与绝缘需求,而高导热绝缘材料通过特殊成分设计与结构优化,实现 “导热” 与 “绝缘”性能的协同,成为破解这一双重难题的关键选择。

高功率设备运行时,元器件产生的热量若无法及时导出,会导致局部温度升高,加速绝缘材料老化,降低绝缘性能,形成 “高温 - 绝缘失效 - 故障” 的恶性循环。传统绝缘材料(如普通绝缘纸、常规陶瓷)虽能满足基础绝缘需求,但导热系数低,热量易在设备内部堆积,需额外搭配散热部件(如散热片、风扇),不仅增加设备体积与成本,还可能因散热部件与绝缘系统兼容性问题引发新隐患。

例如,新能源汽车逆变器、工业变频器等设备,既要保障功率模块与壳体间的绝缘隔离,又需快速导出模块运行产生的热量,传统材料难以同时满足这两项核心需求,成为制约设备性能提升的瓶颈。

高导热绝缘材料通过两种核心方式实现性能突破:一是在绝缘基材中添加高导热填料(如氮化铝、碳化硅等),通过优化填料分布与界面结合,构建高效导热通路,提升整体导热性能;二是采用特殊微观结构设计(如层状复合、多孔定向排列),在保障绝缘性能的同时,降低热传导阻力。

在绝缘性能上,高导热绝缘材料的介电强度、体积电阻率满足中高压设备需求,能有效阻断电流传导,且在高温环境下绝缘性能衰减缓慢;导热性能方面,其导热系数远高于传统绝缘材料,可直接贴合发热元器件表面,将热量快速传导至设备外壳或散热系统,避免局部高温。这种 “绝缘不阻热”的特性,能解决散热与绝缘的矛盾,无需依赖复杂散热结构即可实现设备温度控制。

高导热绝缘材料还具备良好的耐温性与机械兼容性,能适配设备运行中的温度波动与振动环境,避免因热胀冷缩或机械应力导致材料破损,保障长期可靠性。

1. 新能源汽车功率部件场景

新能源汽车动力电池包、电机控制器中的功率模块是主要热源,且需与金属壳体绝缘。高导热绝缘材料可制成绝缘垫片,夹置于功率模块与散热壳体之间,既能实现电气隔离,又能将模块产生的热量快速传导至壳体,再通过整车散热系统导出,避免电池包高温影响续航与安全,同时减少控制器体积,适配汽车轻量化需求。

2. 工业大功率电源场景

工业大功率电源(如服务器电源、光伏逆变器电源)内部元器件密集,散热空间有限。高导热绝缘材料可用于电源基板与元器件间的绝缘导热,或制成绝缘导热灌封胶(环氧树脂),填充元器件间隙,在隔绝不同电路的同时,将分散的热量集中导出,维持电源内部温度稳定,避免因高温导致电源效率下降或寿命缩短。

3. 电子设备高频部件场景

5G基站、数据中心服务器等电子设备的高频部件,运行时易因信号传输产生热量,且对绝缘性能要求严苛。高导热绝缘材料可制成柔性绝缘导热膜,贴合于高频部件表面,在保障信号绝缘不受干扰的前提下,快速导出热量,维持部件稳定运行,减少因高温导致的信号衰减或设备宕机。

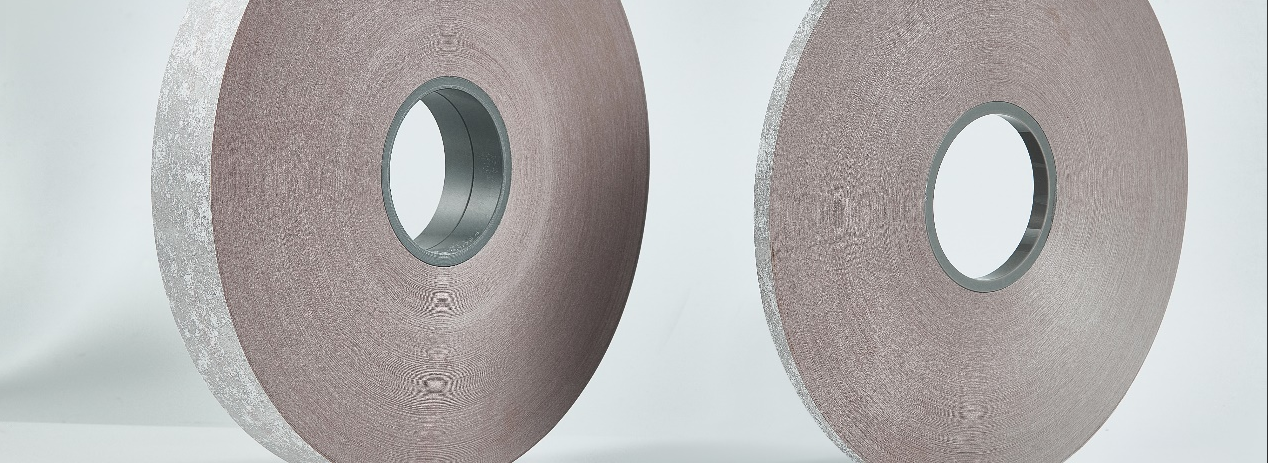

瑞安绝缘作为国内领先的绝缘纸复合服务商,为客户提供高导热、绝缘性强的 NKN复合材料。该材料采用三层复合结构设计,以聚酰亚胺薄膜为芯层,上下复合Nomex®绝缘纸,凭借特殊层压工艺实现性能协同。其适配场景聚焦高温工况,专为工作温度超H级要求的电机、发电机领域使用,且已获UL绝缘系统认证,可在高达220°C的环境中稳定发挥绝缘和导热作用,守护高端电气设备的高温绝缘屏障。