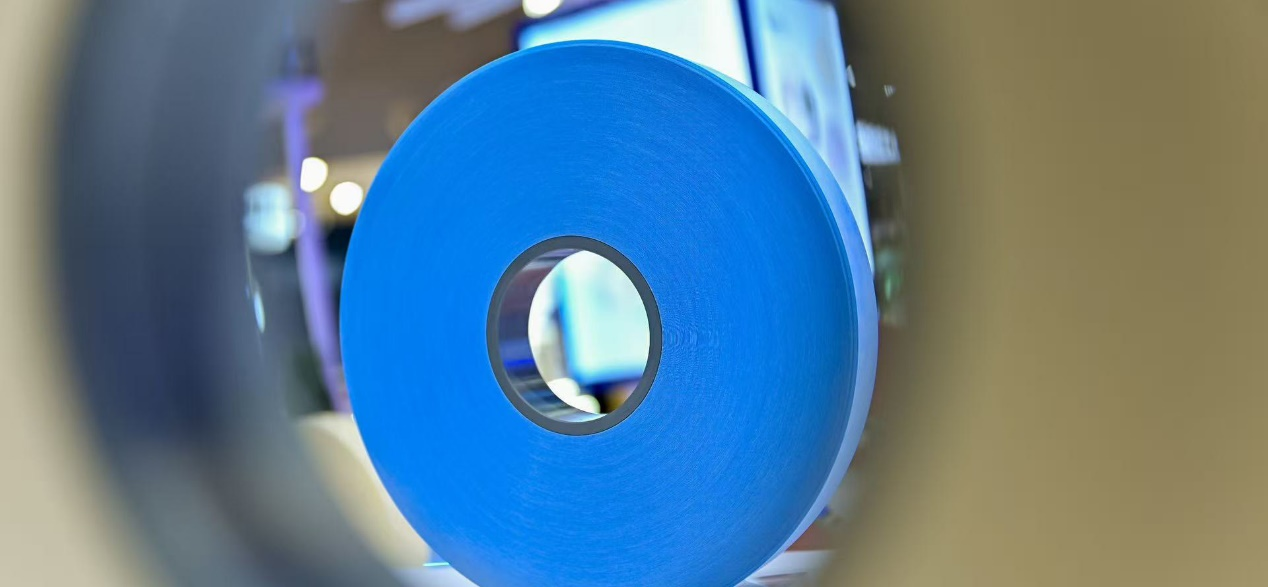

电气设备(如电机、变压器、电抗器)的绝缘系统需在长期运行中抵御温度变化、机械应力与电气冲击,材料的可靠性直接决定设备寿命,而适配性则影响设备的安全运行与成本控制。DMD绝缘材料(由聚酯薄膜和两层无纺布复合而成)通过三层复合结构设计,将 “稳定绝缘”与 “灵活适配”特性融合,成为兼顾性能与实用性的电气设备绝缘优选,广泛应用于中低压电气设备的电机等关键绝缘部位。

DMD绝缘材料的三层结构赋予其多维度可靠性:内层的聚酯薄膜具备优异介电性能,能有效阻断电流传导,且在中温环境下绝缘性能衰减缓慢,避免电气击穿风险;外层的无纺布则提供良好机械强度与弹性,可抵御设备运行中的振动、拉伸应力,防止绝缘层开裂或脱落。三层结构通过特殊浸渍工艺紧密结合,形成良好的支撑和绝缘系统,既保障电气安全,又提升结构稳定性。

在潮湿环境,DMD绝缘材料具备一定耐潮性与耐老化性,短期接触潮湿环境不易吸湿变质,长期使用中也能减缓氧化老化速度,减少因材料劣化导致的绝缘失效。此外,其热收缩率低,在设备运行产生的温升环境下,尺寸稳定性好,不会因热胀冷缩与设备金属部件产生过大间隙,维持绝缘效果的持续性。

DMD绝缘材料的适配性主要体现在三方面:一是形态灵活性,可根据设备需求加工成卷材、片材或异形件,既能用于电机绕组的连续缠绕绝缘,也能裁剪成特定尺寸的绝缘垫片,适配不同结构的电气部件;二是工艺兼容性,其表面平整度好,易与其他绝缘材料(如绝缘漆、绝缘纸)贴合,且可通过热压、模切等工艺快速成型,不增加复杂加工成本;三是运用广泛,虽以中温工况为核心应用场景,但通过调整聚酯薄膜厚度与非织布密度,可适配不同功率等级的中低压电气设备,无需为单一设备单独开发专用绝缘材料,降低选型与采购成本。

众多优势让DMD绝缘材料既能满足标准化设备的绝缘需求,也能应对定制化设备的特殊结构,更具有较高的成本效益,成为电气设备绝缘的 首选材料。

中低压电机(如家用电机、小型工业电机)绕组需实现匝间、层间绝缘,且需耐受运行中的温升与振动。DMD绝缘材料可制成绝缘带缠绕于绕组导线表面,或裁剪成绝缘纸垫置于绕组层间,薄膜层保障绝缘可靠,非织布层缓冲振动冲击;其轻薄特性还能减少绕组绝缘层占用空间,避免电机体积过大,同时适配绕组绕制的弯曲需求,不出现开裂,确保电机长期稳定运行。

干式配电变压器铁芯与绕组间、绕组与油箱间需绝缘隔离,且需适配变压器内部紧凑结构。DMD绝缘材料可加工成绝缘隔板,用于铁芯与绕组的间隔,或作为绕组外层的绝缘包裹层,其介电性能满足干式配电变压器的绝缘等级要求,同时机械强度能支撑绕组重量,避免运行中绕组移位导致绝缘失效。

电抗器运行时会产生电磁力,导致绕组轻微位移,需绝缘材料兼具支撑与绝缘功能。DMD绝缘材料可制成绝缘撑条,置于电抗器绕组间隙,既实现匝间绝缘,又通过非织布层的弹性缓冲电磁力冲击,防止绕组变形;其加工便利性还能适配电抗器绕组的不规则排布,确保每个支撑点都能精准到位,维持电抗器结构稳定。

瑞安绝缘团队围绕电机领域,系统研发了多款复合材料,包括DMD预浸料和BT预浸料,同时团队应对市场趋势以及客户需求,开发了一系列新品方案。

瑞安绝缘通过材料结构优化,新的复合技术,助力客户在保障性能的同时,进一步降低整体成本,凸显综合竞争优势。