绝缘材料的防护性能不仅取决于材料本身的品质,更依赖加工环节的精准把控。劣质加工可能导致材料性能衰减、防护漏洞等问题,直接影响电气设备的运行安全。从原材料预处理到成品成型,每一道工艺环节的细节把控,都是构建优质绝缘防护的关键。厘清绝缘材料加工的核心工艺要点,对提升绝缘防护可靠性、延长设备使用寿命具有重要意义。

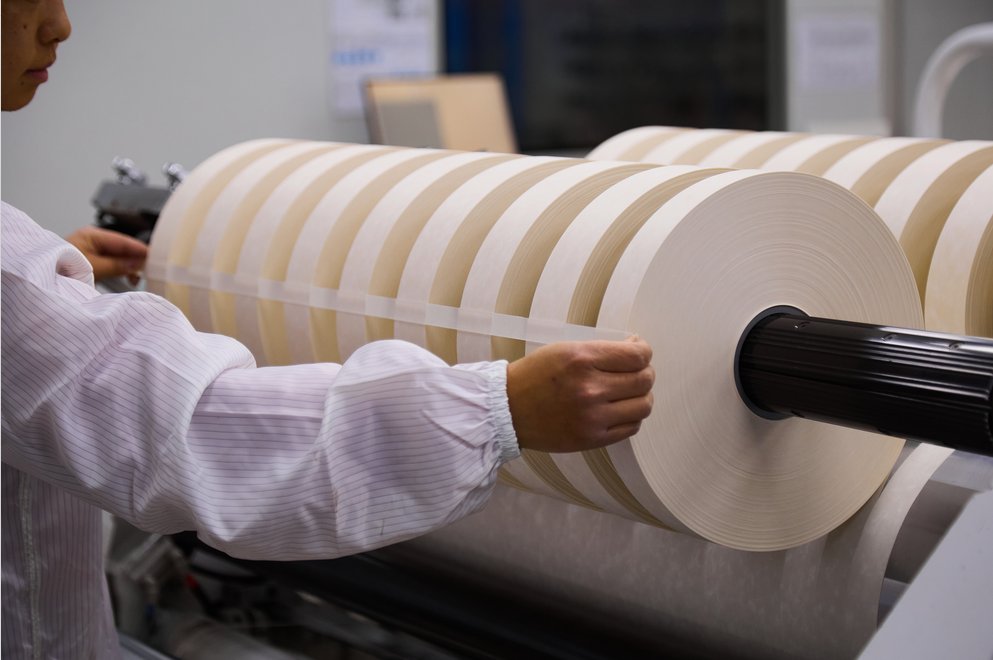

原材料预处理是加工厂把控品质的第一道防线,核心是消除材料固有缺陷,为后续加工创造适配条件。不同品类绝缘材料的预处理逻辑存在差异:高分子薄膜类需经过针对性干燥处理,剥离内部水分与杂质,避免加工中因水分蒸发形成气泡,破坏绝缘致密性;纤维类材料则需经过梳理规整,解决纤维缠绕不均问题,保障后续加工的一致性。

加工厂需根据材料特性匹配预处理环境与条件,调控干燥温度与时长,规避高温导致材料提前老化;对梳理后的纤维进行均匀度筛查,杜绝局部堆积或稀疏问题,从源头减少后续工艺的性能偏差。

1. 裁切:贴合需求的尺寸精准把控

裁切是适配设备结构的核心工序,尤其面对定制化需求时,尺寸契合度直接影响装配效果。加工厂需根据材料硬度选型刀具与裁切方式,柔性薄膜需避免边缘起毛、卷曲;刚性板材需防范裁切裂纹。同时严控尺寸偏差,确保材料与设备部件完美贴合,规避装配间隙形成的绝缘薄弱点。

2. 复合/成型:性能协同的核心保障

多材料复合与成型是提升产品综合性能的关键环节。复合工艺中,加工厂需选用与材料相容的粘接剂,避免影响原有绝缘性能;通过调控压力与温度,确保不同材料紧密贴合,杜绝层间空隙引发的局部放电问题。成型工艺针对套管、垫块等产品,需精准控制模具温压,保障材料充分填充型腔;后续固化需匹配温度梯度与时长,确保材料充分交联,提升机械强度与耐环境性能,规避固化不充分或过度固化导致的性能缺陷。

成品检测是加工厂的品质兜底环节,需覆盖外观与性能两大维度。外观排查裂纹、气泡、毛刺等缺陷;性能检测聚焦绝缘性能、机械强度等核心指标,通过针对性测试验证产品是否符合应用需求。发现问题需及时追溯前道工艺,优化参数或返工处理。部分产品需配套后处理,如表面涂覆提升耐腐蚀性、边缘封边避免纤维脱落,确保产品性能贴合实际工况。

四、瑞安绝缘:40年积淀的加工工艺保障

瑞安绝缘专注绝缘材料行业40年,深耕加工工艺研发与优化,对各类材料的加工特性有着深刻认知。依托丰富行业经验,构建起从原材料预处理到成品交付的全流程工艺管控体系,可针对不同材料、不同应用场景制定定制化加工方案。技术团队能结合客户设备结构与工况需求,精准设计裁切尺寸、复合与成型工艺参数,确保加工产品与实际应用场景完美适配。

加工厂配备专业检测团队全程跟进生产,确保每批产品符合质量标准;针对客户特殊加工需求,可快速响应优化工艺方案,提供从工艺设计、样品试制到批量生产的全流程支持。40年的工艺积淀与专业服务,让瑞安绝缘成为众多电气设备制造商、新能源车企的稳定合作伙伴,为客户提供兼具品质与适配性的绝缘加工产品,筑牢绝缘防护安全防线。